РЕЗЕРВУАР ВЕРТИКАЛЬНЫЙ СТАЛЬНОЙ

НОВОГО ПОКОЛЕНИЯ С ЭНЕРГОЭФФЕКТИВНОЙ СИСТЕМОЙ «КУПОЛ»

Сохранения качества битума

Экономия на энергозатратах до 50 %

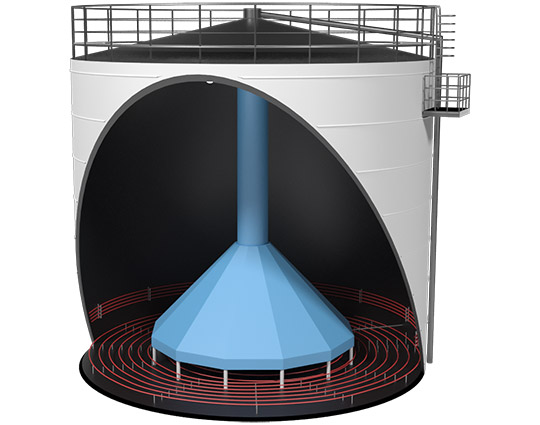

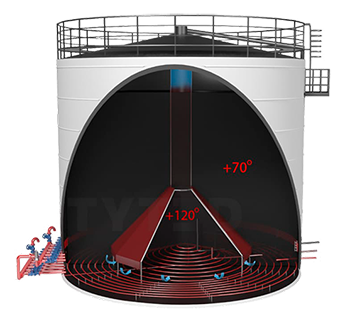

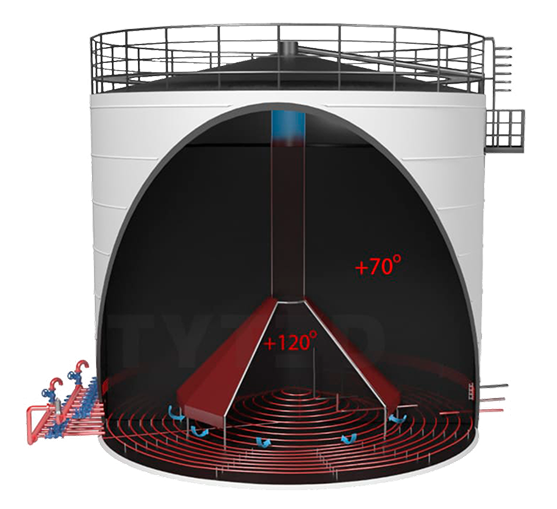

Внутри РВС расположен купол для аккумулирования битума до необходимой температуры. Теперь, чтобы разогреть нефтепродукт до температуры текучести 100-110°С и перенести его в рабочие ёмкости, не нужно прогревать весь резервуар.

Сохранение качества битума

Экономия на энергозатратах до 50 %

ПОЧЕМУ УЖЕ БОЛЕЕ 15 КЛИЕНТОВ

ВЫБРАЛИ ЭТУ СИСТЕМУ?

Экономия на

энергозатратах

в 1,5-2 раза

сохранение

качества

битума

сокращение

времени

подготовки

улучшение

экологической

обстановки

в зоне расположения наземного битумохранилища за счет –

снижения температуры на поверхности резервуара

непрерывный

приём нагретого

битума

даёт возможность непрерывного приема нагретого битума и выдачи его без дополнительных

энергозатрат на догрев

ИННОВАЦИОННЫЕ РЕШЕНИЯ

ЛОКАЛЬНОГО НАГРЕВА БИТУМА

После того как нагреватель масла нагрел битум в РВС до необходимой температуры, с этого момента нагреватель масла работает только на компенсацию тепловых потерь. т.е. РВС остыл, нагреватель масла опять подогрел его. А эти тепловые потери прямо пропорциональны площади поверхности РВС и разности температур между битумом внутри РВС и окружающей средой. Т.е. для того, чтобы сократить теплопотери, нам нужно уменьшить площадь поверхности РВС, либо сократить разницу температур между хранимым битумом и окружающей средой. Что у нас и получилось сделать. В резервуарах производства АсфальтМаш, битум разогревается до температуры текучести только под куполом, весь остальной объём прогревается до температуры 70°С. Разница температуры сократилась вдвое, соответственно, тепловые потери сократились вдвое.

ОСУЩЕСТВИМ ПОСТАВКУ оборудования

И СЛеДУЮЩИЕ РАБОТЫ "ПОД КЛЮЧ"

1. Проектировочные работы (проектирование битумного комплекса, резервуара, внутреннего

нагревателя, фундамента, теплоизоляции)

2. Поставку резервуара и дополнительного оборудования (металлоконструкция резервуара,

внутренний нагреватель, нагреватель термального масла НТМ, масло и битумопроводы, навесное оборудование, битумные станции, комплект запорной арматуры)

3. Доставка, монтаж и пуско-наладка резервуара и внутреннего нагревателя.

4. Монтаж теплоизоляции и внешней обшивки резервуара.

5. Монтаж запорной арматуры.

6. Установка и настройка автоматизированной системы управления битумных хранилищ

НАШЕ

ПРОИЗВОДСТВО

Мы отвечаем за полное соответствие оборудования промышленным и экологическим стандартам Российской Федерации и стран СНГ (ГОСТ-Р).

Компания “АсфальтМаш” имеет свою мощную производственную базу, большое количество современного оборудования.

Гарантия на оборудование 12-24 месяца с момента ввода в эксплуатацию.

по горячей линии 8 (846) 300-444-0

РАССЧИТАТЬ СТОИМОСТЬ

вертикального резервуара

о нашей

компании

ООО «АсфальтМаш» более 8 лет специализируется

на поставке и обслуживании продукции высшего качества для хранения нефти, ГСМ, битума, мазута, воды, масла и т.д. Накопленный опыт позволил

нашим компаниям стать признанным лидером в производстве, поставке и обслуживании оборудования. Мы отвечаем за полное соответствие оборудования промышленным и экологическим стандартам Российской Федерации и стран СНГ

(ГОСТ-Р). Приобретая товары у ООО «АсфальтМаш»,

вы можете быть уверены в качестве продукции

наши партнёры